Le monde de l’impression a connu une transformation révolutionnaire ces dernières années, grâce à l’émergence de la technologie d’impression 3D multi-matériaux. Cette approche innovante de l'impression a le potentiel de bouleverser les processus de fabrication traditionnels et d'ouvrir un monde de possibilités dans diverses industries, notamment l'ingénierie aérospatiale, l'impression médicale et l'architecture durable.

Avec la possibilité d’incorporer plusieurs matériaux dans un seul objet imprimé, l’impression 3D multi-matériaux offre des fonctionnalités accrues, un temps d’assemblage réduit, une liberté de conception et des performances améliorées.

Avantages de l'impression multi-matériaux

L’impression 3D multimatériaux est une technologie révolutionnaire qui transforme rapidement le paysage manufacturier. Contrairement à l’impression mono-matériau traditionnelle, elle permet l’incorporation de divers matériaux dans un seul objet imprimé. Cela débloque un trésor d’avantages qui ont un impact significatif sur diverses industries.

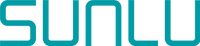

L’un des avantages les plus importants est la possibilité de créer des objets dotés de fonctionnalités améliorées. Imaginez une pince pour un bras robotique, en combinant un matériau rigide pour la base avec un matériau souple et flexible pour la surface de préhension, l'impression multi-matériaux peut réaliser cette fonctionnalité complexe en une seule fois. Cela élimine le besoin de composants séparés et de processus d’assemblage complexes.

De plus, l’impression multi-matériaux offre une réduction considérable du temps d’assemblage. Auparavant, les objets complexes nécessitaient l’impression et l’assemblage ultérieur de plusieurs pièces. Grâce à l'impression multi-matériaux, ces objets peuvent être imprimés entièrement en un seul passage, rationalisant ainsi l'ensemble du processus de fabrication. Cela se traduit par des économies de temps et d’argent considérables pour les entreprises.

Les avantages vont au-delà de la simple efficacité. L'impression multi-matériaux permet aux concepteurs de créer des objets aux propriétés personnalisées. Par exemple, l’industrie aérospatiale peut tirer parti de cette technologie pour imprimer des composants d’avion légers avec différents niveaux de rigidité pour des performances optimales. De même, le domaine médical peut créer des implants médicaux personnalisés en combinant des matériaux rigides pour l'intégrité structurelle avec des matériaux flexibles pour le confort du patient. Ce niveau de personnalisation ouvre la voie à des avancées révolutionnaires dans divers secteurs.

Ce qui est actuellement disponible sur le marché

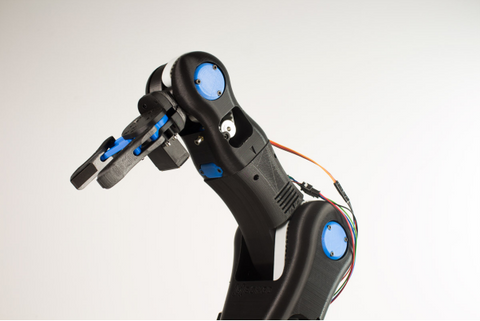

Laboratoire Bambu AMS

Le système automatisé de matériaux (AMS) de Bambu Lab élève l'impression multi-matériaux à un tout autre niveau. Cette mise à niveau, compatible avec les imprimantes P1P et Carbon, vous permet d'utiliser jusqu'à quatre bobines de filament simultanément. Si vous vous sentez vraiment aventureux et disposez d'une configuration AMS complète avec le hub, vous pouvez utiliser 16 filaments différents époustouflants en une seule impression !

Il est important de noter que l'AMS est actuellement exclusif aux imprimantes Bambu Lab. Bien que cela puisse être limitant pour ceux qui possèdent différentes marques, l'intégration transparente avec P1P et Carbon facilite la configuration. Pour ceux qui recherchent une option plus compacte, l’A1 Mini offre une compatibilité avec l’AMS Lite. Gardez cependant à l’esprit qu’aucune des deux versions d’AMS n’est actuellement compatible avec les filaments flexibles.

Les changements de matériaux sont traités grâce à un système de purge intelligent. Au lieu d'un bloc volumineux, l'AMS utilise de petits fils de filament pour faire la transition entre les matériaux, minimisant ainsi les déchets. Dans l’ensemble, la qualité et les capacités de l’AMS sont indéniables, ce qui en fait une option intéressante pour ceux qui recherchent une impression multimatériaux avancée avec les machines Bambu Lab.

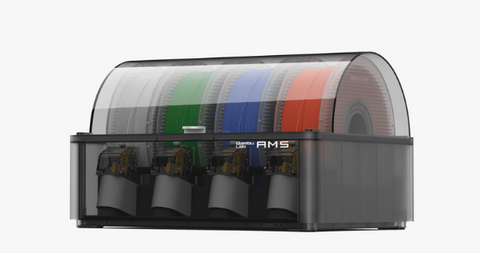

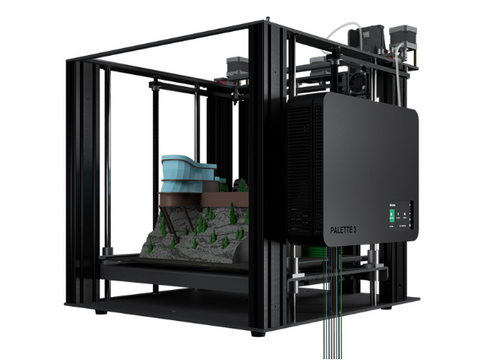

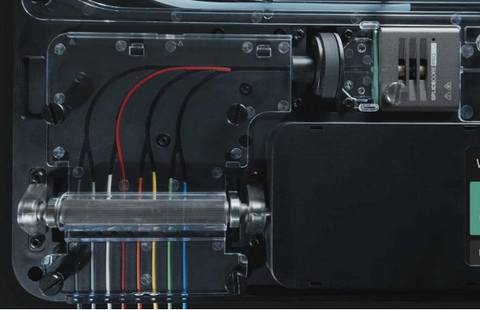

Palette de mosaïque

Cet accessoire ingénieux détrône les limites, fonctionnant avec la plupart des imprimantes FDM pour libérer la puissance de l'impression sur huit matériaux. Imaginez un caméléon de filament, se transformant de manière transparente entre les couleurs, les textures et les propriétés au sein d'une seule impression.

La magie réside dans la technologie d'épissage de Mosaic. Il agit comme un filament conducteur, coupant et fusionnant avec précision divers matériaux en un seul brin. Votre imprimante le traite ensuite comme n’importe quel autre filament, prêt à donner vie à vos visions multi-matériaux. La dernière itération offre des vitesses d'impression plus rapides et une fonction de « recharge automatique » qui maintient l'impression ininterrompue – plus besoin de changer de bobine en cours d'impression.

Cependant, la Palette n’est pas sans bizarreries. Semblable à d'autres systèmes multi-matériaux, il utilise un « bloc de purge » pour effectuer la transition entre les matériaux, ce qui peut entraîner certains déchets. Mais Mosaic n’a pas peur de se salir les mains (métaphoriquement, bien sûr). Leur logiciel de découpage Canvas vous permet de lutter contre le gaspillage. Vous pouvez désormais calibrer la quantité de purge entre des matériaux spécifiques, minimisant ainsi le sacrifice. De plus, le logiciel vous permet même d'incorporer une partie du matériau purgé dans le remplissage de votre impression – une manière intelligente de transformer les déchets potentiels en résistance fonctionnelle.

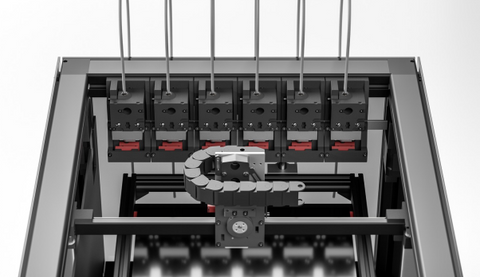

PrusaXL

Oubliez les limitations liées à un seul matériau. La Prusa XL réécrit les règles de l'impression multi-matériaux. Cette centrale dispose d'un système de changeur d'outils unique, capable d'héberger jusqu'à cinq extrudeuses indépendantes. Imaginez les possibilités : imprimer des objets avec une symphonie de matériaux, mélanger harmonieusement des composants rigides et flexibles ou incorporer des structures de support solubles sans transpirer.

Le XL ouvre un nouveau niveau de liberté de conception, vous permettant de créer des objets avec des détails complexes et des fonctionnalités variées, le tout dans une seule impression. Plus besoin de bricoler des pièces à partir de différents matériaux ; le XL vous permet de créer des chefs-d'œuvre complexes directement à partir de votre imagination.

Défis et limites

Même si l’impression 3D multi-matériaux a sans aucun doute révolutionné diverses industries, comme toute technologie émergente, elle comporte son lot de défis et de limites. Dans cette section, nous explorerons certains de ces obstacles et soulignerons comment les fabricants et les chercheurs les surmontent.

L’un des principaux défis de l’impression 3D multi-matériaux est le besoin de matériaux compatibles. Chaque matériau utilisé dans le processus d'impression doit pouvoir adhérer et se lier aux autres matériaux, garantissant ainsi un produit final solide et fiable. Assurer la compatibilité entre différents matériaux peut être une tâche complexe, nécessitant un contrôle précis de facteurs tels que la température, la viscosité et le temps de durcissement.

Une autre limite de l’impression 3D multi-matériaux est la complexité du processus d’impression lui-même. L'impression avec plusieurs matériaux implique souvent des machines et des logiciels plus complexes, ce qui augmente la complexité globale et le coût du système. Cela peut constituer un obstacle important pour les petites entreprises ou les particuliers souhaitant adopter cette technologie.

De plus, l’évolutivité de l’impression 3D multi-matériaux est un défi qui doit être relevé. Même si la technologie s’est avérée efficace dans la production de prototypes à petite échelle et de produits sur mesure, augmenter la production pour répondre à une demande plus importante peut s’avérer une tâche ardue. Les fabricants recherchent constamment des moyens d'optimiser et de rationaliser le processus d'impression afin de libérer tout son potentiel pour la production de masse.

Malgré ces défis, des progrès significatifs sont réalisés pour remédier aux limites de l’impression 3D multi-matériaux. Les chercheurs développent constamment de nouveaux matériaux offrant une compatibilité améliorée et expérimentent de nouvelles techniques d’impression pour simplifier le processus. De plus, les progrès en matière d’automatisation et de technologie logicielle rendent le processus d’impression plus efficace et plus rentable.

L’impression 3D multimatériaux n’est pas seulement une merveille technologique, c’est une porte d’entrée vers un avenir riche en possibilités. Imaginez un monde dans lequel des implants médicaux complexes, parfaitement personnalisés pour les besoins individuels, sont facilement retirés des imprimantes. Imaginez des composants d’avion légers, à la fois robustes et flexibles, s’envolant dans les cieux.

Bien entendu, des défis demeurent. La compatibilité des matériaux peut sembler un casse-tête constant, et l’augmentation de la production pour les marchés de masse nécessite des solutions innovantes. Mais à mesure que chaque obstacle est surmonté, que chaque nouvelle combinaison de matériaux est explorée, le potentiel de l’impression multi-matériaux se révèle un peu plus loin.